完整的生产线·精密的检测设备

应用广泛 精度稳定 纳污量大 自主研发

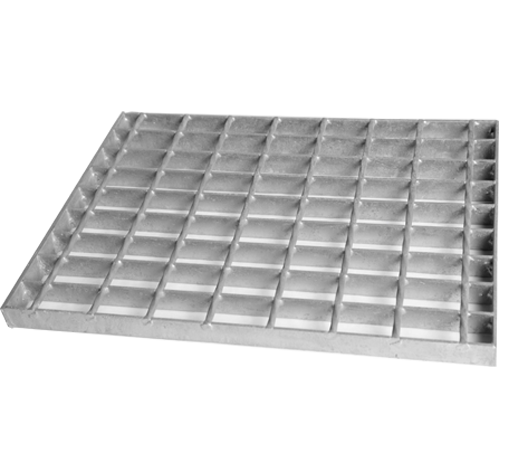

在压焊钢格板的生产流程中,自动化控制技术的应用显得尤为重要。这项技术通过有效提升生产效率、保证产品质量并优化资源配置,已经成为现代化生产的重要组成部分。

自动化控制技术的核心包括传感器、执行机构和控制系统。在压焊钢格板的生产中,传感器被广泛用于实时监测设备的运行状态及生产过程中的关键参数,例如温度、压力和焊接电流等。这些数据经过分析,可以及时反馈给操作人员,确保生产过程的可控性和稳定性。

焊接过程是压焊钢格板生产中的关键环节,自动化技术的介入使得焊接质量能够通过闭环控制系统进行优化。在实际操作中,焊接机的电流、时间和压力都会受到计算机程序的**控制。通过设定适当的参数,可以避免因人为因素导致的焊接缺陷,提升生产效率同时降低废品率。

自动化控制技术还助力生产线的集成与协调。在一条标准的压焊钢格板生产线中,各个环节如下料、焊接、清洗和包装都可以实现联动。当其中某一环节出现问题时,系统可以通过设置的预警机制及时通知操作人员,避免整条生产线的停滞,减少因故障造成的经济损失。

在数据采集和分析方面,大数据技术的应用也为压焊钢格板的生产提供了新的思路。通过对历史生产数据的深入分析,可以识别出潜在的生产瓶颈,并提供改进建议。例如,通过分析不同焊接电流与焊接质量之间的关系,企业可以调整生产参数,确保每一个产品都符合标准。这种数据驱动的决策方式,在提高生产效率的同时,也为企业的长远发展提供了支持。

随着科技的不断进步,人工智能和机器学习等新技术的导入,将进一步推动压焊钢格板生产的自动化水平。在未来,生产设备将具备自我学习能力,能够根据实时反馈不断优化焊接参数,使得生产过程更加智能化和高效。

自动化控制技术在压焊钢格板生产中的应用,不仅提高了生产效率和产品质量,也为企业在激烈的市场竞争中增添了竞争优势。这一技术的发展与成熟,将成为推动行业持续进步的重要力量,未来还将呈现出更为多样化和智能化的发展趋势。